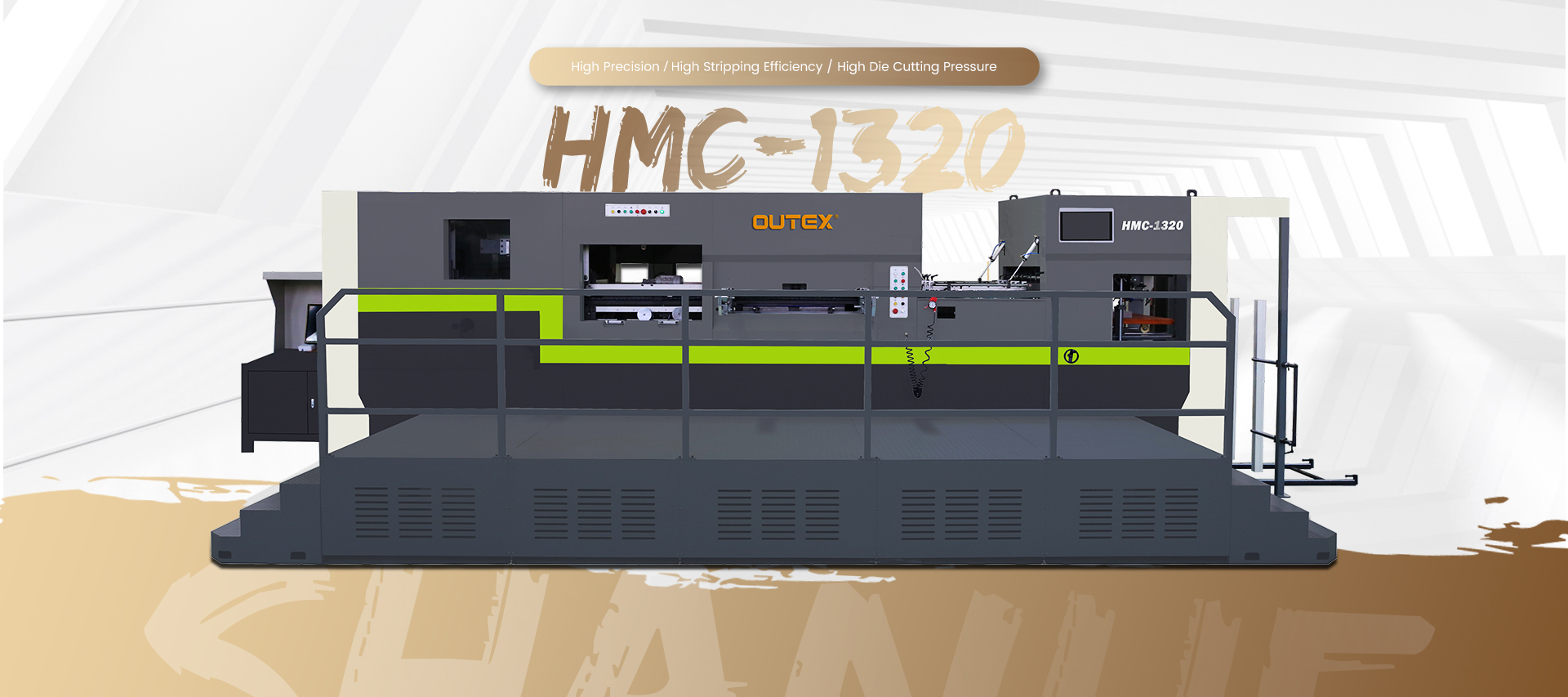

HMC-1320 自動型抜き機

仕様

| HMC-1320 | |

| 最大。用紙サイズ | 1320×960mm |

| 分。用紙サイズ | 500×450mm |

| 最大。ダイカットサイズ | 1300×950mm |

| 最大。走行速度 | 6000 S/H(レイアウトサイズにより異なります) |

| 剥離作業スピード | 5500 S/H(レイアウトサイズにより異なります) |

| 型抜き精度 | ±0.20mm |

| 用紙投入山の高さ(床板を含む) | 1600mm |

| 排紙山の高さ(床板含む) | 1150mm |

| 紙厚 | ボール紙: 0.1-1.5mm 段ボール:≤10mm |

| 圧力範囲 | 2mm |

| ブレードライン高さ | 23.8mm |

| 評価 | 380±5%VAC |

| 最大。プレッシャー | 350T |

| 圧縮空気量 | ≧0.25㎡/min ≧0.6mpa |

| メインモーター出力 | 15KW |

| 総電力 | 25KW |

| 重さ | 19T |

| 機械サイズ | 操作ペダル、プレスタッキング部含まず:7920×2530×2500mm 操作ペダル、プレスタッキング部含む:8900×4430×2500mm |

詳細

このヒューマンマシンは、サーボモーターと動作制御システムを完璧に組み合わせることにより、機械の作業効率を向上させ、全体の動作がスムーズで高効率になることを保証します。また、紙吸引構造のユニークな設計を使用して、機械を曲げた段ボールに適応させ、より安定させます。ノンストップ給紙装置と用紙補給装置により作業効率が大幅に向上します。自動廃棄クリーナーを使用すると、ダイカット後の四隅と穴を簡単に除去できます。マシン全体は輸入されたコンポーネントを使用しているため、より安定して耐久性があります。